Khung Gầm Ford Ranger: Phân Tích Kỹ Thuật Chuyên Sâu

Hiểu khung gầm Ranger không chỉ giúp bạn biết chiếc xe chịu được gì — nó còn giải thích tại sao Ford thiết kế như vậy, đâu là điểm mạnh để khai thác và đâu là giới hạn cần tôn trọng. Bài viết này đi sâu vào kiến trúc T6.2 (2022+) đang bán tại Việt Nam, so sánh với thế hệ trước để thấy Ford đã thay đổi triết lý thiết kế như thế nào.

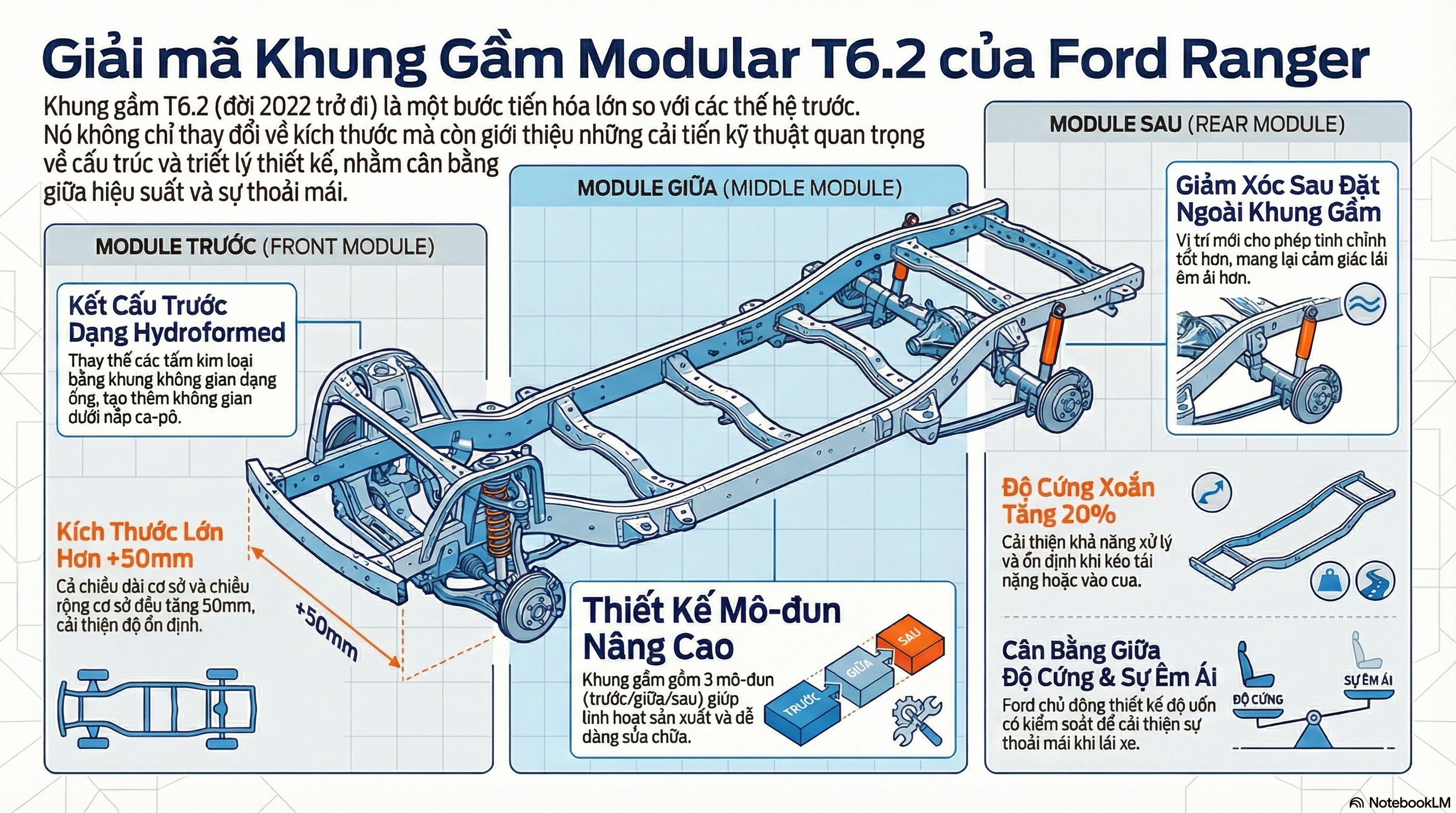

Kiến trúc khung gầm thang T6.2

Cấu hình hình học và thay đổi kích thước

Trọng tâm của Ford Ranger thế hệ mới là khung gầm dạng thang được đóng hộp hoàn toàn (fully boxed) bằng thép cường độ cao. Thuật ngữ “khung gầm thang” (ladder frame) thường đơn giản hóa quá mức một cấu trúc hình học cực kỳ phức tạp. Các thanh dầm dọc (longitudinal rails) không phải là những thanh dầm song song đơn giản — chúng là các thành phần có tiết diện thay đổi, được uốn cong và định hình chính xác để đáp ứng các ràng buộc về không gian của hệ thống truyền động, hệ thống xả và thùng nhiên liệu, đồng thời tối ưu hóa việc quản lý năng lượng va chạm.

Sự thay đổi hình học quan trọng nhất trong T6.2 là việc mở rộng cả chiều dài cơ sở lẫn chiều rộng cơ sở (track width):

| Thông số | T6.1 | T6.2 | Thay đổi |

|---|---|---|---|

| Chiều dài cơ sở | 3.219 mm | 3.269 mm | +50 mm |

| Chiều rộng cơ sở | 1.868 mm | 1.918 mm | +50 mm |

| Khoảng cách cowl-trục trước | — | +60 mm | — |

Sự thay đổi kích thước này không chỉ mang tính thẩm mỹ. Việc mở rộng không đạt được bằng cách sử dụng bánh xe có độ lệch (offset) khác nhau, mà bằng cách thay đổi vật lý các điểm cứng (hard points) gắn hệ thống treo và hình học khung gầm để duy trì bán kính lăn (scrub radii) và động học hệ thống treo tối ưu.

Thiết kế modular 3 đoạn

Trong T6.2, khung gầm được thiết kế theo dạng modular — một sự khác biệt rõ rệt so với cách tiếp cận nguyên khối của các thiết kế trước đó. Tính modular này cho phép thay thế độc lập:

- Phần khung trước (Front Frame Section): Dạng ống hydroform, chứa động cơ và hệ thống giải nhiệt

- Phần khung giữa: Quyết định chiều dài cơ sở, là vùng cứng nhất — khi hư hại nặng thường phải thay cả cụm

- Phần khung sau (Rear Frame Section): Hoán đổi theo chiều dài thùng, tích hợp bộ nhận đầu kéo

Sự lựa chọn thiết kế này phản ánh một phản ứng chiến lược đối với các mối quan tâm về bảo hiểm và khả năng sửa chữa. Một chiếc xe tải trị giá 1.5 tỷ đồng không nên bị coi là hư hỏng hoàn toàn (total loss) chỉ vì một thanh dầm khung sau bị cong.

Cấu trúc đầu xe Hydroformed

Đặc điểm định hình của khung gầm Ranger thế hệ mới là cấu trúc đầu xe được chế tạo bằng công nghệ hydroforming — một quy trình sử dụng chất lỏng thủy lực áp suất cực cao (thường vượt quá 20.000 PSI) để mở rộng các ống thép vào các khuôn định hình phức tạp.

Thế hệ PX trước đây dựa nhiều vào các tấm kim loại hàn và các chi tiết dập. T6.2 thay thế bằng một cấu trúc khung không gian dạng ống (tubular spaceframe).

Tại sao hydroforming?

-

Tối ưu hóa không gian hệ truyền động: Thiết kế dạng ống loại bỏ các mặt bích kim loại tấm cồng kềnh, tạo ra thể tích nội tại lớn hơn trong khoang động cơ. Đây là yếu tố chính cho phép lắp đặt động cơ turbodiesel V6 3.0L.

-

Động lực học luồng khí: Cấu trúc hydroformed giảm thiểu sự cản trở luồng khí, tạo ra thiết kế đầu xe “thoáng” cho phép lắp đặt bộ tản nhiệt và intercooler lớn hơn — rất quan trọng khi kéo tải nặng hoặc vận hành ở nhiệt độ cao.

-

Sẵn sàng cho tương lai: Thiết kế khung không gian cung cấp sự linh hoạt để chứa các công nghệ động lực trong tương lai như hybrid hoặc pin phụ trợ.

-

Quản lý va chạm: Hồ sơ của phần này giống như một mạng lưới các ống thép được định hình để dẫn hướng lực tác động xung quanh khối động cơ và đi vào các thanh dầm chính, bảo vệ khoang hành khách.

Thành phần vật liệu và quản lý ứng suất

Tính toàn vẹn cấu trúc của khung gầm Ranger dựa vào việc áp dụng chiến lược thép hợp kim thấp độ bền cao (HSLA). Khung gầm được “đóng hộp hoàn toàn” — các thanh dầm là các tiết diện hình chữ nhật kín thay vì các cấu hình chữ “C” hở thường thấy trên xe tải nhẹ hoặc xe đời cũ.

Các tiết diện hộp cung cấp độ cứng xoắn (torsional rigidity) vượt trội — khả năng chống lại lực vặn xoắn. Độ cứng này đảm bảo rằng hình học hệ thống treo vẫn nhất quán ngay cả khi xe di chuyển trên địa hình gồ ghề (cross-axled), ngăn khung gầm hoạt động như một lò xo không được giảm chấn.

Chiến lược vật liệu theo vùng

Khung T6.2 sử dụng các loại thép và độ dày khác nhau dọc theo chiều dài:

| Vùng | Vật liệu | Mục đích |

|---|---|---|

| Vùng hấp thụ xung lực phía trước | Thép HSLA (biến dạng dẻo) | Hấp thụ động năng trong va chạm |

| Phần giữa (dưới cabin) | Thép HSS độ cứng tối đa | Ngăn chặn sự xâm nhập vào khoang lái |

| Phần phía sau | Thép độ bền kéo cao | Xử lý mô-men uốn do tải trọng và trọng lượng đè lên móc kéo |

| Ray khung và thanh ngang | Thép HSS (550 MPa) | Chịu tải cấu trúc chính |

| Trụ A/B/C | Thép boron | Đạt chuẩn an toàn va chạm |

| Nắp ca-pô, vè, cửa thùng | Nhôm | Giảm cân phía trước, cải thiện phân bổ trọng lượng |

| Cửa, mái, sàn thùng | Thép thường | Giữ chi phí hợp lý |

Kết quả: Ranger nhẹ hơn xe toàn thép nhưng không đội giá như F-150 toàn nhôm.

Phân tích chi tiết bố trí dầm ngang (Crossmember)

Các “bậc thang” của khung gầm — các dầm ngang — rất quan trọng đối với độ cứng ngang và việc lắp đặt các thành phần. Ranger thế hệ mới sở hữu một loạt các dầm ngang tinh vi, mỗi dầm được thiết kế cho một trường hợp tải cụ thể.

Dầm ngang trước

Dầm ngang đầu tiên liên kết hai thanh dầm chính ở ngay phía trước xe. Trong T6.2, thành phần này là dạng modular và có thể thay thế. Nó hỗ trợ cụm làm mát (tản nhiệt, dàn nóng, intercooler) và cung cấp các điểm gắn phía dưới cho cản trước.

K-brace (Hộp số và hộp số phụ)

Dưới động cơ, khung gầm có một bố trí dầm ngang mạnh mẽ gọi là “K-brace”. Không giống như một dầm đơn giản, hình học K-brace tam giác hóa các lực:

- Chống lại phản lực mô-men xoắn từ động cơ

- Xử lý các lực xoắn do hộp số phụ tác dụng khi ở chế độ cầu chậm (low range)

- Tấm chắn bảo vệ cho hộp số phụ treo trên phần ngang của chữ K

Thiết kế K-brace trên T6.2 khác biệt rõ rệt so với thế hệ trước, với sự bất đối xứng là kết quả của việc đóng gói hộp số phụ và đường đi của ống xả cho các tùy chọn động cơ mới.

Dầm ngang hộp số

Đóng vai trò là giá đỡ chính cho phần đuôi hộp số. Thành phần này thường có thể tháo rời để thuận tiện cho việc bảo dưỡng. Nó sử dụng các gối đỡ cao su cách ly để ngăn rung động từ hệ truyền động truyền vào khung gầm và sau đó là khoang cabin.

Quan trọng hơn, thiết kế phải tính đến “góc vượt đỉnh dốc” (breakover angle). Một dầm ngang treo thấp sẽ trở thành điểm neo đá khi đi off-road. Thiết kế T6.2 cố gắng giấu các thành phần cấu trúc này lên giữa các thanh dầm khung càng nhiều càng tốt, mặc dù kích thước khổng lồ của hộp số tự động 10 cấp (10R80) đòi hỏi một cấu trúc hỗ trợ đáng kể.

Dầm ngang trung gian

Di chuyển về phía sau, các dầm ngang trung gian hỗ trợ thùng nhiên liệu và ổ bi trung tâm của trục các-đăng (trên các mẫu xe trục cơ sở dài). Các thành phần này thường là dạng ống hoặc thép dập rãnh được hàn trực tiếp vào các mặt trong của thanh dầm khung. Chúng cung cấp sự giằng ngang để ngăn các đoạn dài, thẳng của thanh dầm khung bị cong ra ngoài dưới tải trọng thẳng đứng lớn.

Dầm ngang sau

Dầm ngang phía sau cùng là một thành phần cấu trúc chịu lực nặng tích hợp bộ nhận đầu kéo (towing receiver). Trên Ranger, đây không chỉ là một thanh bắt vít mà là một phần không thể thiếu của kiến trúc phía sau khung gầm. Nó phải chịu được:

- Lực căng ngang khi kéo tới 3.500 kg

- Lực nén thẳng đứng của trọng lượng đè lên móc kéo

Phần khung sau là dạng modular và có thể thay thế — toàn bộ cụm phía sau này, bao gồm cả các tai treo nhíp và dầm ngang sau, có thể được bảo dưỡng trong trường hợp va chạm nghiêm trọng từ phía sau.

Giao diện hệ thống treo và các điểm cứng

Cách hệ thống treo gắn vào khung gầm định hình tính cách vận hành của chiếc xe. T6.2 giới thiệu những thay đổi lớn trong lĩnh vực này.

Hệ thống treo trước: Tay đòn kép (Double Wishbone)

Hệ thống treo trước sử dụng cấu hình độc lập tay đòn kép. Các thanh dầm khung có các “tháp” hoặc giá đỡ được hàn để nhận Tay Đòn Trên (UCA) và Tay Đòn Dưới (LCA).

-

Giá gắn tay đòn dưới: Các điểm xoay chịu lực nặng được hàn vào mặt bích dưới và mặt bên ngoài của thanh dầm khung. Đây là các điểm chịu lực chính cho trọng lượng của xe.

-

Giá gắn tay đòn trên: Nằm cao hơn trên cụm tháp giảm xóc/thanh dầm khung.

-

Tháp giảm xóc: Giảm xóc lò xo trụ (coil-over strut) gắn vào một “gàu” hoặc tháp được gia cố hàn vào đỉnh của thanh dầm khung.

Cấu trúc đầu xe hydroformed cho phép các điểm treo này được đẩy ra ngoài, góp phần vào việc mở rộng chiều rộng cơ sở thêm 50mm và cho phép sử dụng các tay đòn dài hơn, giúp cải thiện khả năng dao động của hệ thống treo và độ ổn định hình học.

Hệ thống treo sau: Sự dịch chuyển giảm chấn ra ngoài

Một trong những thay đổi kiến trúc quan trọng nhất trong Ranger thế hệ mới là việc di dời các bộ giảm chấn sau:

| Thế hệ | Vị trí giảm chấn |

|---|---|

| PX (T6) | Phía trong (inboard) các thanh dầm khung |

| T6.2 | Phía ngoài (outboard) các thanh dầm khung |

Tại sao điều này quan trọng?

Di chuyển giảm chấn ra ngoài cải thiện “tỷ số chuyển động” (motion ratio). Trong thiết lập cầu cứng (live-axle), một giảm chấn đặt gần bánh xe hơn có “cánh tay đòn” dài hơn để chống lại sự nghiêng thân xe (body roll).

Điều này có nghĩa là giảm chấn có thể kiểm soát độ nghiêng hiệu quả hơn mà không cần phải quá cứng, cho phép cân bằng tốt hơn giữa sự thoải mái khi lái và độ ổn định khi xử lý. Nó giải quyết một khiếu nại phổ biến của thế hệ trước — cảm giác “bồng bềnh” hoặc “nảy” khi xe không tải.

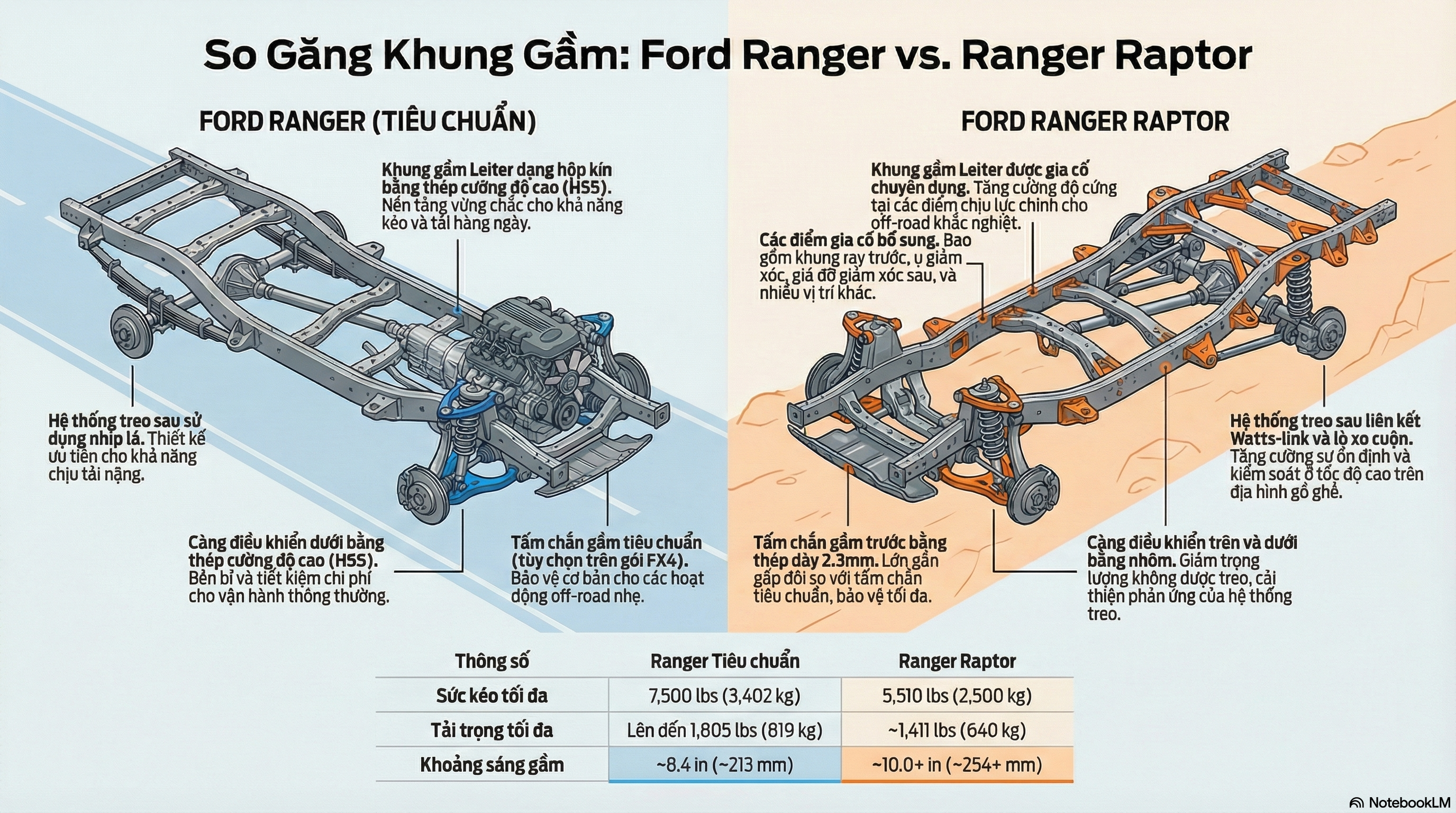

Raptor: Khung gầm hoàn toàn khác biệt

Raptor không còn chỉ là một chiếc Ranger với giảm xóc tốt hơn. Các yếu tố khung gầm độc đáo cho thấy Ford đang coi Raptor như một nền tảng riêng biệt.

Gia cố khung gầm

- Ray trước: Gia cố HSS bổ sung

- Tháp giảm xóc: Khung độc đáo, được gia cố và làm bằng nhôm để xử lý các giảm xóc Fox 2.5-inch Live Valve hành trình dài

- Điểm gắn trụ C và thùng: Tăng cứng để chịu được nhảy và tiếp đất liên tục, ngăn sự tiếp xúc giữa thùng xe và cabin trong quá trình khung gầm bị vặn xoắn

- Giá lốp dự phòng: Gia cố để ngăn bánh dự phòng bị văng ra khi nhảy cao

- Tấm skid trước: Thép cường độ cao 2.3mm — gần gấp đôi bản tiêu chuẩn

Hệ thống treo sau Raptor: Lò xo trụ và liên kết Watt

Khung gầm Raptor hoàn toàn khác biệt ở phía sau. Thay vì nhíp lá, nó sử dụng hệ thống treo sau đa liên kết lò xo trụ với liên kết Watt (Watt’s linkage).

-

Giá gắn lò xo trụ: Khung gầm Raptor có các khung “jounce bumper” và “tháp giảm xóc” cụ thể ở phía sau để nhận lò xo trụ và các giảm xóc Fox bypass khổng lồ. Những chi tiết này không có trên Ranger tiêu chuẩn dùng nhíp lá.

-

Liên kết Watt: Đòi hỏi một điểm xoay trên vỏ cầu vi sai và các thanh giằng ngang gắn vào các thanh dầm khung gầm. Khung gầm Raptor có các giá đỡ độc đáo hàn vào dầm để nhận các thanh ngang này, giúp kiểm soát chuyển động từ bên này sang bên kia của cầu xe — mang lại độ ổn định vượt trội so với chuyển động ngang vốn có trong nhíp lá.

Hệ quả quan trọng: Sự phân kỳ khung gầm lớn đến mức việc chuyển đổi một chiếc Ranger tiêu chuẩn thành “thông số Raptor” giờ đây là không thể về mặt cấu trúc nếu không cắt và hàn khung — trong khi trước đây, nó chủ yếu là công việc lắp hệ thống treo.

So sánh T6 và T6.2

| Đặc điểm | T6 (Dòng PX) | T6.2 (Next-Gen) | Ý nghĩa |

|---|---|---|---|

| Cấu trúc đầu xe | Tấm kim loại hàn & dập | Khung không gian dạng ống hydroformed | T6.2 có luồng khí vượt trội, đóng gói được động cơ V6 |

| Chiều rộng cơ sở | Tiêu chuẩn | +50mm rộng hơn | T6.2 cải thiện độ ổn định khi cua, cho phép tay đòn dài hơn |

| Giảm chấn sau | Phía trong dầm (Inboard) | Phía ngoài dầm (Outboard) | T6.2 kiểm soát độ nghiêng thân xe tốt hơn, êm ái hơn |

| Tính modular khung | 3 mảnh (khả năng bảo dưỡng hạn chế) | Modular (Trước/Sau thay thế được) | T6.2 cho phép sửa chữa cục bộ hiệu quả về chi phí |

| Vật liệu vi sai trước | Nhôm | Nhôm (tiêu chuẩn) / Gang (Raptor) | Vi sai Raptor được gia cố cho độ bền va đập |

Khả năng kéo và chở

Các con số kéo/chở phản ánh trực tiếp sức mạnh của khung:

| Phiên bản | Tải kéo tối đa | Tải thùng |

|---|---|---|

| XL/XLT/Lariat (gói Trailer Tow) | 3.400 kg | 819 kg (2WD), 776 kg (4WD) |

| Raptor | 2.500 kg | 590–640 kg |

| Móc vào cản (không qua móc kéo gắn khung) | 1.588 kg | — |

Sở dĩ Ranger chịu được tải này là nhờ:

- Khung hộp kín HSS

- Sáu thanh ngang xuyên khung

- Móc kéo gắn trực tiếp vào ray khung

- Cầu sau cứng và bộ nhíp lá chịu tải

Raptor có tải kéo thấp hơn vì treo mềm hơn (lò xo trụ thay vì nhíp lá) và lốp off-road.

Tích hợp aftermarket và sửa đổi cấu trúc

Khung gầm của Ranger là một nền tảng mở cho việc sửa đổi, nhưng kiến trúc T6.2 áp đặt những ràng buộc và cơ hội cụ thể.

Gắn cản trước (bullbar) và tời

Việc lắp đặt cản trước đòi hỏi sự tương tác với các đầu dầm khung phía trước:

-

Giao diện gắn kết: Cản trước thường bắt vít vào mặt trước của các thanh dầm khung và sử dụng các lỗ bên của dầm để giằng. Đầu xe hydroformed của T6.2 đòi hỏi kỹ thuật cẩn thận cho các giá đỡ này để đảm bảo chúng không làm bẹp cấu trúc ống hoặc bỏ qua các cảm biến va chạm (tương thích túi khí).

-

Thanh giằng khung gầm: Các loại cản chất lượng cao (như ARB) bao gồm các “thanh giằng khung gầm” mở rộng về phía sau dọc theo thanh dầm để phân phối lực đòn bẩy của cản nặng và tời, ngăn các đầu dầm trước bị mỏi hoặc cong xuống dưới. Dữ liệu từ hướng dẫn lắp đặt ARB cho thấy việc sử dụng các bu lông M10 và M12 cùng với các miếng đệm (spacers) và tấm đệm khung (chassis packers) để đảm bảo liên kết chắc chắn mà không làm biến dạng cấu trúc khung.

Bảo vệ gầm xe (bash plates)

T6.2 có các điểm gắn cụ thể cho tấm chắn gầm:

-

Nhà máy vs Aftermarket: Tấm chắn nhà máy của Raptor là thép cường độ cao 2.3mm. Các tùy chọn aftermarket thường sử dụng thép hoặc nhôm dày 3mm hoặc 4mm.

-

Điểm gắn: Các tấm này bắt vít vào dầm ngang trước (dưới bộ tản nhiệt) và dầm ngang hộp số (K-brace). Hướng dẫn lắp đặt nhấn mạnh tầm quan trọng của việc sử dụng các lỗ hiện có trên thanh dầm khung (giá gắn móc kéo) để tránh khoan — điều có thể tạo ra các điểm tập trung ứng suất.

-

Bảo vệ hộp số: Tấm chắn hộp số dựa vào K-brace để hỗ trợ. Thiết kế mới của K-brace trong T6.2 đòi hỏi hình học tấm chắn khác so với dòng PX.

Chuyển đổi thùng xe (tray) và canopy

Đối với các bản dựng “cab-chassis” nơi thùng xe nhà máy bị loại bỏ:

-

Thiết kế khung phụ (subframe): Một thùng xe tùy chỉnh phải thay thế hiệu quả sự hỗ trợ cấu trúc của thùng nguyên bản. Nó phải gắn vào các điểm gắn nhà máy trên thanh dầm khung.

-

Thích nghi với độ linh hoạt: Việc bắt vít cứng một thùng xe chịu lực nặng vào khung thang linh hoạt có thể gây nứt khung gầm. Các “gối đỡ tuân thủ” (compliant mounts) có lò xo hoặc ống lót cao su được khuyến nghị để cho phép khung gầm xoắn tự nhiên mà không chống lại độ cứng của khung phụ thùng xe. Các gối đỡ này nên có độ lệch tuân thủ lên tới +/- 12mm để phù hợp với sự biến dạng của khung xe khi có tải hoặc không tải.

-

Phân phối tải trọng: Các giá đỡ J-brace của T6.2 thường được yêu cầu cho thùng tải khi lắp các phụ kiện nặng lên thùng để ngăn nứt mỏi của sàn trên, chuyển tải trọng xuống các phần được gia cố của khung.

Sản xuất và khoa học vật liệu

Quy trình hydroforming

Đầu xe hydroformed được sản xuất bằng cách đặt một ống thép vào khuôn và bơm chất lỏng ở áp suất cực cao (thường vượt quá 20.000 PSI). Điều này mở rộng thép vào hình dạng của khuôn.

Ưu điểm: Quy trình này cho phép tạo ra các hình dạng tiết diện thay đổi (ví dụ: chuyển từ hình tròn sang hình chữ nhật) mà không cần hàn các mảnh riêng biệt lại với nhau. Điều này làm giảm trọng lượng và loại bỏ các đường hàn — vốn là các điểm thất bại tiềm ẩn do mỏi và ăn mòn.

Hàn và lắp ráp

Các thanh dầm chính thường được hình thành bằng cách hàn hai tiết diện chữ “C” lại với nhau để tạo thành một hộp, hoặc hàn một tấm đóng vào một kênh chữ U.

-

Độ chính xác robot: Khung gầm T6.2 được lắp ráp bằng các ô hàn robot tiên tiến để đảm bảo độ ngấu và quản lý nhiệt nhất quán, giảm thiểu vùng ảnh hưởng nhiệt (HAZ) có thể làm yếu thép HSLA.

-

Sơn điện ly (E-Coating): Toàn bộ khung gầm được nhúng vào bể sơn điện ly. Quy trình điện này đảm bảo lớp sơn lót chống ăn mòn tiếp cận bên trong các thanh dầm hộp và dầm ngang — rất quan trọng để ngăn ngừa rỉ sét từ bên trong.

Nhà máy tại Silverton, Nam Phi, là nơi duy nhất sở hữu và vận hành Nhà máy Khung gầm riêng biệt rộng 100.000 mét vuông, sản xuất khung gầm thang với trình tự cung cấp linh kiện liền mạch trực tiếp đến dây chuyền lắp ráp.

Ứng dụng thực tế

Nếu bạn là chủ xe

Yên tâm kéo hoặc chở trong giới hạn ghi trên tem xe. Khung rời cho phép xoắn nhẹ khi off-road mà không “bóp” cabin — đây là tính năng chứ không phải lỗi.

Điều cần lưu ý: thép HSS khó phục hồi khi đã rỉ sét, nên kiểm tra gầm định kỳ, đặc biệt nếu hay chạy vùng ven biển hoặc đường ngập. Lớp E-coat bảo vệ tốt nhưng một khi bị trầy xước sâu, rỉ sét có thể bắt đầu từ bên trong thanh dầm hộp.

Nếu bạn là thợ sửa

Phần khung trước/sau có thể cắt thay từng đoạn theo quy trình của Ford; phần giữa thường phải thay cả cụm. Các panel nhôm (ca-pô, vè, cửa thùng) cần dụng cụ và quy trình hàn/gò riêng — không dùng chung với thép.

Khi hàn lên thép HSS:

- Sử dụng que hàn chuyên dụng

- Kiểm soát nhiệt độ chặt chẽ để không làm yếu vùng ảnh hưởng nhiệt (HAZ)

- Xử lý sau hàn theo quy trình

Nếu bạn định độ xe

Khung hộp kín cho điểm bắt rất chắc, nhưng:

- Tránh khoan vào vị trí thanh ngang vì sẽ làm yếu cấu trúc

- Sử dụng lỗ có sẵn — giá gắn móc kéo phía trước là điểm neo lý tưởng cho tấm chắn gầm

- Hàn lên thép HSS phải theo quy trình chuyên dụng

- Raptor vốn đã gia cố, phù hợp các gói độ off-road nặng mà không cần gia cường thêm khung

- Không thể “build” Raptor từ Ranger tiêu chuẩn — sự khác biệt khung gầm quá lớn

Lịch sử và triết lý thiết kế

Khung Ranger đã qua nhiều lần thay đổi lớn:

- 1983: Khung C-channel mở, đơn giản và rẻ

- 1998: Boxing phần trước, thêm hệ treo trước độc lập IFS

- 2011 (T6): Chuyển hoàn toàn sang hộp kín

- 2015: Modular 3 đoạn

- 2019: Trở lại thị trường Bắc Mỹ với kỹ thuật ngang tầm F-150

- 2022 (T6.2): Mặt trước hydroform, giảm chấn sau outboard

Điểm ngoặt T6.2 nằm ở triết lý: Ford chủ động “nới” độ cứng tổng thể để xe êm hơn, nhưng vẫn tăng 20% độ cứng xoắn hữu ích cho ổn định thân xe. Nói cách khác, xe không còn theo đuổi “cứng tối đa” mà chuyển sang “cứng đúng mức” — đủ để tải khỏe nhưng vẫn cho phép chút chuyển động giúp cabin không bị rung lắc.

Hàm ý tương lai

Động lực “đóng gói” (Packaging)

Sự chuyển đổi sang kiến trúc T6.2 được thúc đẩy ít hơn bởi nhu cầu về “sức mạnh hơn” (vì T6 đã rất mạnh) mà nhiều hơn bởi khả năng đóng gói. Động cơ V6 là chất xúc tác. Đầu xe hydroformed là giải pháp kiến trúc cho vấn đề: “Làm thế nào để chúng ta lắp vừa một động cơ lớn, duy trì an toàn va chạm, và giữ cho chiếc xe hẹp hơn F-150?”

Điều này cho thấy các phiên bản tương lai (T6.3?) có thể sẽ giữ lại cấu trúc mũi này để chứa pin plug-in hybrid (PHEV) hoặc động cơ điện.

Tiêu chuẩn hóa xe tải toàn cầu

Việc chia sẻ nền tảng T6.2 với Volkswagen Amarok làm nổi bật sự hội tụ của các tiêu chuẩn xe tải hạng trung toàn cầu. Khung gầm giờ đây không chỉ phải thỏa mãn các tiêu chí “Built Ford Tough” của Ford mà còn cả các tiêu chuẩn khắt khe của VW về sự tinh tế và xử lý khi lái. Điều này giải thích cho sự đầu tư lớn vào vị trí giảm xóc ngoài và đầu xe hydroformed — những tính năng nâng cao sự tinh tế cũng như khả năng.

Ranger không chỉ là “bán tải cỡ trung”. Khung HSS hộp kín, sáu crossmember xuyên khung, mặt trước hydroform và thiết kế modular cho thấy nó được thiết kế theo chuẩn F-150/Super Duty thu nhỏ. Sau hơn 40 năm, triết lý đã chuyển từ “cứng tối đa” sang “cứng đúng mức” — mở ra biên độ sử dụng rộng cho cả phố lẫn công trường và đường rừng.